市场竞争日益激烈,要求维修成本降低,离心机热喷涂工艺在维修中成功应用后,我们将热喷涂工艺进行了推广。我们公司属于医药化工类公司,生产中物料传递主要方式为管道输送,大部分物料为酸性腐蚀性介质,物料温度为常温,对管道材质的要求很高,大部分管道材质最初设计时选型为316L不锈钢,现在市面上316L不锈钢的价格为45000元/t。我们维修时尝试将该部分管道的材质更换为普通碳钢有缝管道进行热喷塑处理,热喷塑管道的平均价格为11500元/t,这样价格平均降低33500元/t左右,青岛专业金属表面喷涂经过应用后发现,用热喷塑管道运输的物料后,物料性质更加稳定,随后我们制定了相应的制度将热喷涂工艺在公司内全面推广,专业金属表面喷涂加工现在已经收到显著效果,节约经费60%~70%。运用热喷涂对离心机底座进行维修相较于传统的维修方法更快更好,在很短的时间内完成了传统维修方法所达不到的维修程度,修复后的表面结合牢靠,铸铁辊经处理后不再出现腐蚀,同时维修费用也远远低于传统方法,因此热喷涂行业的崛起是势不可挡的。

高温电绝缘涂层 用铜、铝等金属做成的导线外面,或有绝缘漆、或有塑料、橡胶等绝缘包皮。但是,绝缘漆、塑料、橡胶都怕高温,一般超越200℃就会集化,失掉绝缘功用。而许多电线正需要在高温下工作,那该怎么办呢?对,让高温电绝缘涂层来协助,这种涂层实际上是一种陶瓷涂层,它除了能在高温下坚持电绝缘功用外,还能与金属导线严密“联合”在一起,做到“天衣无缝”,任你将导线七绕八弯,它们也不会别离,这种涂层十分细密,涂上它,两根电压差很大的导线碰在一起,也不会发作击穿现象。高温电绝缘涂层根据其化学成分的不同,可分为许多品种。如石墨导体表面上的氮化硼或氧化铝、氟化铜涂层,到400℃仍有超卓的电绝缘功用。金属导线上的珐琅到700℃,磷酸盐为基的无机粘结剂涂层到1000℃,等离子喷涂氧化铝涂层在1300℃,都仍坚持着超卓的电绝缘功用。 高温电绝缘涂层已在电力、电机、电器、电子、航空、原子能、空间技术等方面获得了广泛的运用。

超音速喷涂的应用领域按喷涂层功能分类冷喷涂技术应用领域如下:(1)耐腐蚀涂层在钢材上制备阳极性防腐层(Zn、Al 及其合金),或喷涂阴极金属(如N及其合金i等)。(2)耐磨、减摩涂层在机械制造与维修领域中喷涂金属陶瓷和减磨合金涂层。(3)功能涂层在科学研究和电子技术领域中制备非晶涂层、生物材料涂层、纳米结构涂层等。(4)喷涂成型在许多机械制造和电子工业领域中直接喷涂Al、Cu 、N i 及其合金制造成形部件。(5)零件修复在汽车维修中,喷涂Al、Cu 、N i 及其合金修复发动机缸体和密封阀;在修复航天飞机火箭推进器时喷涂A l 及其合金涂层。(6)表面处理除喷涂金属涂层的应用外,喷涂机还用于表面处理。例如:喷砂去除表面污染物;预热基材降低热应力等。

热喷涂技术是制备涂层的一种方法,现在已经成为金属材料表面防护与强化的新技术之一,这种技术是利用热源将喷涂材料加热熔化或者软化,以一定速度喷射到基体表面,形成金属涂层。喷涂材料可以是金属材料,也可以是陶瓷材料,陶瓷材料可以制成棒材,也可以制成陶瓷粉料,采用热喷涂技术制备陶瓷涂层,对其需要进行修复的基体表面进行热喷涂。实用的陶瓷热喷涂材料,大部分是金属氧化物及一部分碳化钨等,一般是以粉磨的状态应用,采用热喷涂技术制备的陶瓷涂层,在耐粘着磨损、耐磨粒磨损等诸多方面发挥作用,当相同或相似的金属之间接触并相对运动使,很容易产生磨损,此时,在其表面喷涂陶瓷涂层,就可以很好的解决磨损问题。采用热喷涂技术制备的陶瓷涂层,具有良好的耐磨、耐腐蚀、耐高温以及抗氧化性能,在航空航天、石油化工、钢铁冶金、机械制造以及新技术产业等领域得到了广泛的应用。

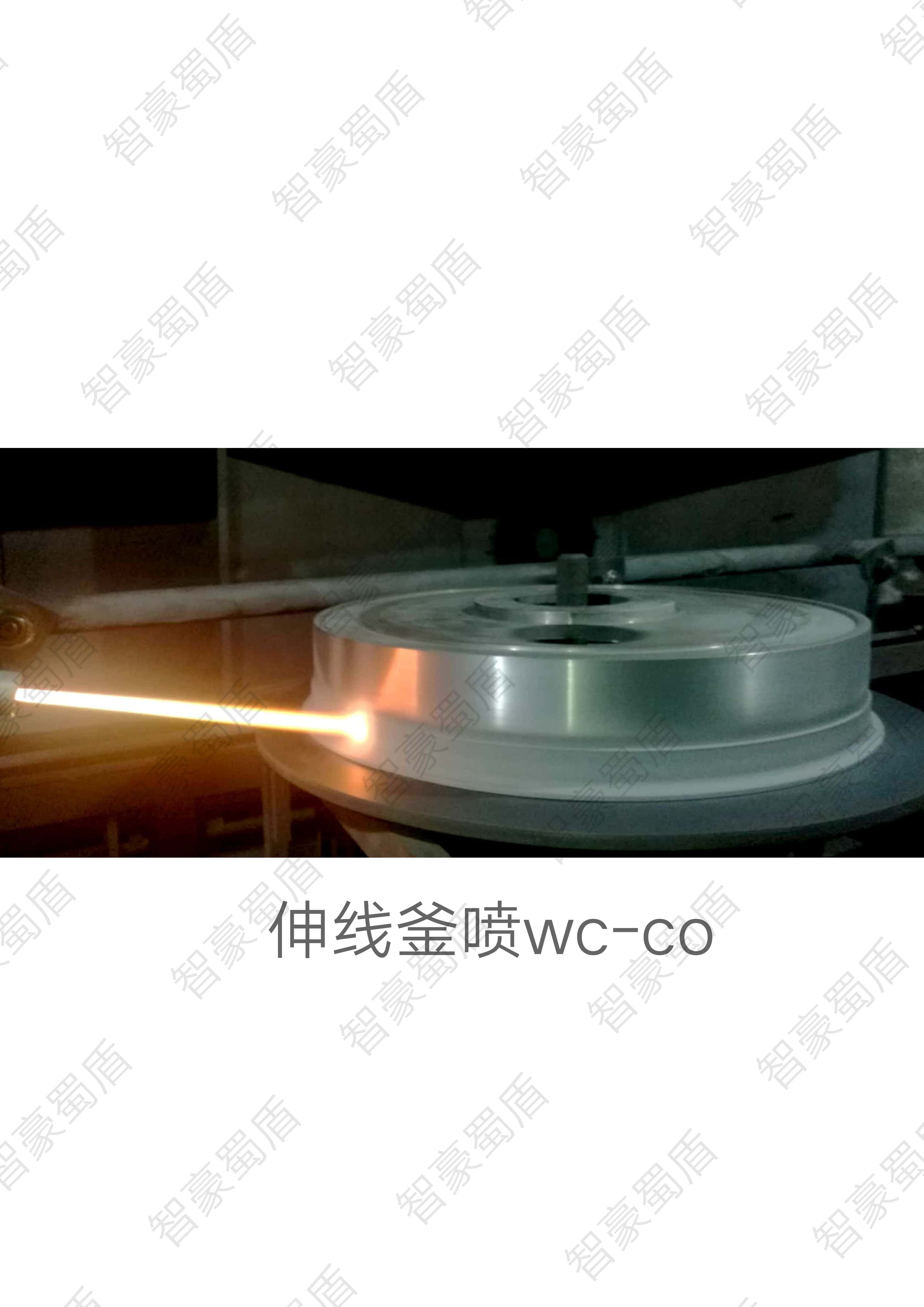

其实进行表面喷涂工艺的时候,大家担忧的也就是工件表面出现变形的问题,毕竟工件都已经制作完成,如果后期生产加工出现了变形,,热喷涂加工丝材火焰喷涂施工的原理是什么?火焰喷除,是指通过气体燃烧火焰的高温将喷涂材料(金属丝或粉末) 熔化,并用压缩空气流将它喷射到工件表面上形成涂层。并对因磨损腐蚀或加工超差引起的零件尺寸减小进行修复。同时,还可以赋予材料表面以特殊性能(电、光、磁等)。,丝材火焰喷涂是根据氧乙炔燃烧的热源,将连续、均匀送入火焰中的喷涂丝材加热、熔融,再通过高压气体雾化成微粒状,直接喷射到预先处理过的工件表面,连续沉积形成金属、合金涂层。这种工艺方法是目前国内常用的热喷涂技术之一,主要喷涂锌、铝、锌铝合金材料,用于大型钢结构件的长效防腐蚀。

此外,经珩磨后涂层厚度在120-150微米之间,与铸铁缸套相比,薄壁涂层大大改善了气缸内孔与气缸体间的热能传导。,内孔等离子喷涂工艺即采用大气等离子喷涂工艺将粉末状材料涂覆在气缸运行内表面,选择不同的喷涂粉末以实现低摩擦、低油耗、高耐磨性和高耐腐蚀性的目标。它是一种内孔喷涂工艺,属于欧洲先进技术——无缸套技术。该技术在国外高端汽车品牌早已获得了成熟运用,例如布加迪、保时捷、阿斯顿马丁、大众、奥迪等汽车发动机,斯堪尼亚卡车等柴油机以及ROTAX等航空发动机及摩托发动机(如宝马、雅马哈)。该技术另外的一个重要应用就是针对高端二手发动机、高端商用车柴油发动机缸套进行再制造。再制造不同于维修,属于绿色制造,能够较大限度的挖掘产品的剩余价值,有着巨大的发展潜力。