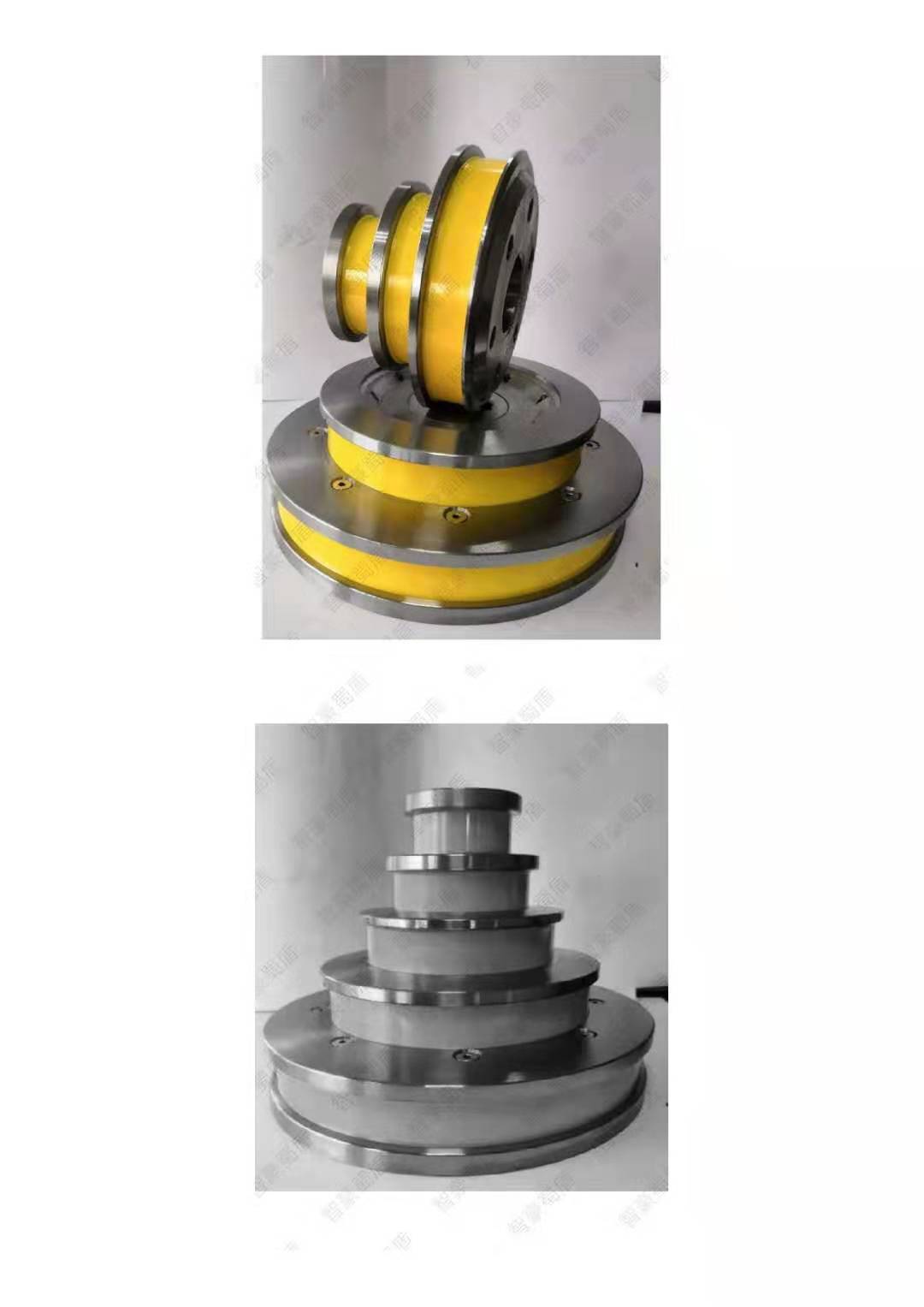

金属表面耐磨涂层加工技术适用于所有与金属相关的制造业,包括钟表、电子产品、家用电器、汽车零部件等行业。这项技术可以改变金属的功能,提高装饰性。前者具有防腐蚀和提高耐久性的作用,后者可使金属外观更加美观。金属表面耐磨涂层的作用特点1、降低摩擦系数,削减磨损、咬合等。2、物体外表可达100%光滑。3、摩擦系数可减至0.06—0.08,使部件更耐磨损。4、涂层厚度仅0.5微米,确保设备部件不会有公役。5、操作温度范围广,可耐高温400 ℃。6、能消除或削减由摩擦、摩损等引起的许多设备修理、维护问题。7、克服或削减机械光滑问题,进步机械的工作效率及使用寿命。金属表面强化修复机利用电火花放电原理在工件上堆焊合金或堆积金属陶瓷,电火花放电频率70-2000Hz,火花继续10-6-10-5秒。在接触区域将电极瞬间加热至8000-25000℃,使电极材料堆积堆焊到工件上,发生冶金结合。

在热喷涂加工发展的过程中,每一次新型喷涂材料发明都会推动行业的巨大进步。近年来,喷涂材料向高品质化、专用化和系列化方向发展。材料组成的复合化和低杂质化。随着机械部件工作条件的复杂华和对涂层性能要求的提高,单一或杂质含量高的各类喷涂已经不能满足要求。热喷涂材料结构的超微与纳米化。使用纳米材料有助于使涂层的组织结构细化、均匀化,从而获得更高的涂层性能。材料性能的高端化。随着对涂层性能要求的不断提高,需要热喷涂材料适应单一性能的高端发展或综合性能的充分配合。热喷涂厂如比较常见的碳化钨喷涂,现在发展了一种钴含量比较高的碳化钨,经验证,结合力、韧性更高及摩擦系数更低。景洪周边热喷涂用途的专业化、系列化。这是充分利用涂层材料潜能的必然要求。我国目前已有在种以上热喷涂材料在工业生产中应用。

汽车轻量化设计是汽车工业发展的趋势,一方面,轻量化可以有效降低尾气排放量;另一方面,汽车轻量化设计有利于提高整车燃油经济性、车辆控制稳定性、安全性等性能水平。同时随着国家对车辆排放要求的严格控制以及燃油价格的不断攀升,各大发动机制造商将研发重心放在了节能减排上。缸孔涂层在珩磨后形成具有开放且分散的多孔表面。正是这些平缓圆整的小孔减小了燃油在燃烧室和活塞环的暴露面积;同时减轻了刮油环的切向力,使活塞环更顺畅地进入流体动力学状态,显着降低摩擦阻力和磨损,从而进一步降低油耗和窜气的可能性。特殊的多孔表面储油结构不会像平顶珩磨工艺的网纹结构那样在珩磨过程中被磨掉。随着工作磨损,当涂层厚度逐渐减小时,新的润滑孔又会出现在涂层表面,保证了性能的可持续性。

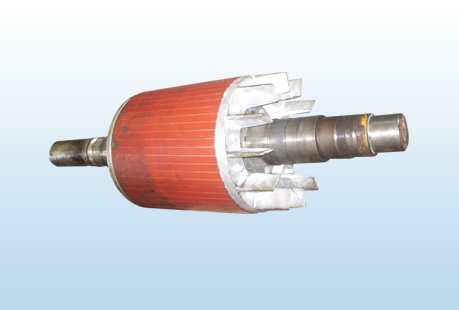

超音速火焰喷涂是在八十年代初期,由美国Browning公司研制成功,并且先以JET-KOTE为商品推出。经过几年的应用开发,该方法的优点逐渐被认识和接受。由此,世界上发达国家,投入了大量的财力对HVOF进行研究开发。于八十年代末九十年代初期,先后又有数种HVOF喷涂系统研制成功,井投入市场。如金刚石射流(Diamond-jet) ,冲锋枪(Top-gun),连续爆炸喷涂(CDS,Continuous detonationspraying) ,射流枪(J-gun) ,高速空气燃料系统(HVAF,High-velocity air-fuel) 等。超音速火焰喷涂是利用丙烷、丙烯等碳氢系燃气或氢气与高压氧气在燃烧室内,或在特殊的喷嘴中燃烧产生的高温、高速燃烧焰流,燃烧焰流速度可达五马赫(1500m/s)以上。超音速喷涂技术应用于机械零部件的在制造,可显著提高其性能和使用寿命,符合优质、高效、节能、节材、环保的要求,可达到修旧利废,产生良好的经济效益。